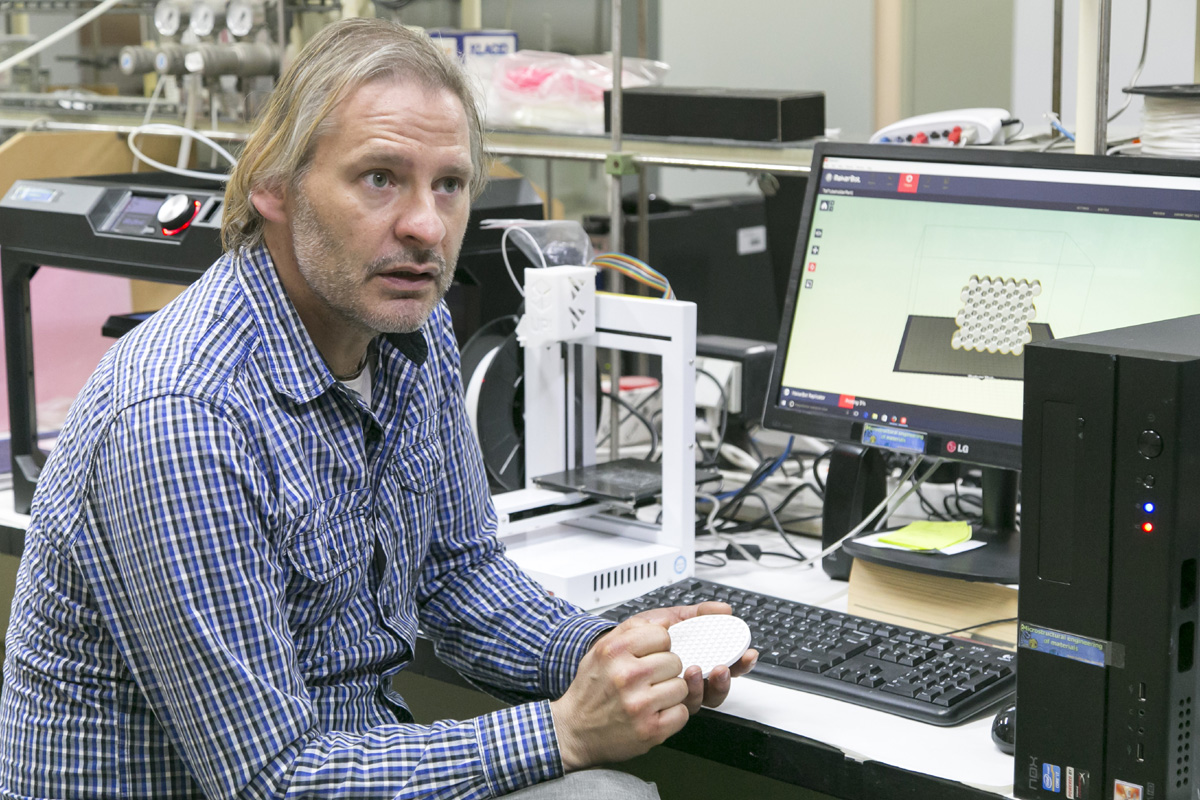

El profesor titular Juan Carlos Ruiz Morales estudió y se doctoró en Química en la Universidad de La Laguna. Durante una estancia posdoctoral en la Universidad de Saint Andrews (Escocia) comenzó a especializarse en la Química del Estado Sólido y, a su vuelta, se ha convertido en un científico de referencia en el campo del diseño de pilas de combustible, una de las tecnologías con más proyección de futuro para aprovechar la energía generada mediante fuentes renovables. En la actualidad su equipo colabora en el proyecto europeo Cell3Ditor, dotado con 2,1 millones de euros en el cual participan centros de investigación, universidades y empresas de España, Dinamarca, Francia, Reino Unido, Suecia y Países Bajos.

Tras licenciarse en Química en la Universidad de La Laguna, Juan Carlos Ruiz Morales entró en el equipo de investigación del profesor Pedro Núñez, pionero en la investigación sobre pilas de combustible de alta temperatura (pilas SOFC) en Canarias. Gracias a una beca Marie Curie, realizó una estancia de dos años en la universidad escocesa de Saint Andrews, en donde reorientó su perfil investigador, pasando del ámbito de la Química Física al de la Química Inorgánica y, más concretamente, la Química del Estado Sólido: el estudio de materiales compuestos inorgánicos que se mezclan y sintetizan a una determinada temperatura para estudiar sus propiedades eléctricas y posibles aplicaciones en dispositivos electroquímicos como pilas, baterías o sensores, entre otros.

-¿El ambiente en Saint Andrew era muy competitivo?

-Sí, pero me gustaba. Por ejemplo, ¡nada más entrar en la facultad, en la entrada había un tablón de anuncios enorme con los últimos artículos publicados por cada grupo, ordenados por el índice de impacto! Se competía para ver quiénes conseguían publicar en las revistas más importantes. Nada más que ese detalle sirve para ver el nivel de competitividad, que te obligaba a trabajar más o a dedicarle más horas en el laboratorio. No te limitan en el horario, lo que importaba eran los resultados y podías ir por la mañana, por la tarde o por la noche sin ningún problema: te daban la llave maestra para acceder a toda la instalación de la facultad en cualquier momento y día de año. Yo iba el fin de semana o en festivos y podía utilizar cualquier instalación científica: te registrabas, medías, y ya está. En cambio, aquí estás supeditado a un horario determinado con una carga burocracia “notable”.

En el grupo de Saint Andrews conseguimos sacar un resultado que se publicó en Nature, la revista más importante junto con Science en ese campo. Eso, a parte del prestigio, te da currículo para poder solicitar otro tipo de ayudas y proyectos.

Tras esa estancia, Ruiz Morales se reincorporó a la ULL gracias a una Beca Ramón y Cajal, volviendo al Departamento de Química Inorgánica. Hasta lograr la titularidad en 2012, tuvo que pasar por los habituales procesos de acreditación, que nos llevan a preguntarle si considera que la carrera investigadora es dura:

-Lo es. Y si miras los currículos de los Ramón y Cajal de los últimos años, son currículos de catedrático, con una cantidad considerable de publicaciones y de proyectos de investigación. Sólo lo puedes hacer si llevas muchos años investigando: recién acabada la carrera, con dos o tres años de trayectoria, es bastante complicado poderla obtener. .

-Cuando estaba en la licenciatura, ¿tenía claro que quería ser investigador?

-Me gustaba razonar, buscar el porqué de las cosas. Empecé a ver algo de investigación a partir de tercero o cuarto año, cuando se imparten temas más específicos y te ponen en contacto con los grupos que investigan. Aunque no recuerdo que hablaran mucho de resultados de investigación en las asignaturas; ese conocimiento lo adquirías hablando directamente con los profesores implicados en grupos de investigación.

-Ahora que es docente, ¿intenta motivar a sus alumnos hacia la investigación?

-Bastante. No sólo lo que yo hago, porque quedaría muy restringido, pero todo lo que se hace por ahí afuera, sobre todo los resultados de investigación que se puedan aplicar, las técnicas de impresión 3D (no sólo las nuestras), incluso intento que algún estudiante venga por el laboratorio en las horas de tutoría. Ahora tengo más posibilidades con los Trabajos Fin de Grado y Trabajos Fin de Máster y utilizo nuestras instalaciones para, por lo menos, darles una idea de nuestra investigación. También vienen colegios e institutos, solemos dar charlas. La divulgación es algo que me encanta.

-Y hace más o menos diez años llega a las pilas de combustible.

-Exacto. Lo que hacíamos era investigar en materiales que se pudieran utilizar, sobre todo la parte del ánodo, que es el polo negativo, mientras que el positivo es el cátodo. En el cátodo se suministra oxígeno y no genera problemas porque es un material más o menos estándar. Los materiales utilizados en la parte del ánodo, que es donde circula el combustible, son los que dan más juego. La pila permite combinar el hidrógeno con el oxígeno produciendo sólo agua por lo que es ideal desde el punto de vista de la no emisión de contaminantes. Pero podríamos utilizar cualquier otro combustible que posea hidrógeno: metano, cualquier hidrocarburo, el diesel, el queroseno, alcoholes, etc.. Y ahí tienes que jugar con el diseño del material de ánodo, que debe tener unas propiedades especiales para poder procesar ese combustible en la pila.

Es lo que aprendí fundamentalmente en Saint Andrews y se reflejó en el trabajo que publicamos en Nature, que era el diseño y la obtención de un nuevo material, para poder trabajar directamente con hidrocarburos, controlando la composición de este material a nivel nanométrico.

Eso lo trasladé aquí cuando me reincorporé a la ULL, ensamblé las técnicas de caracterización del rendimiento de una pila, la fabricación de las celdas de medida y el análisis de datos por espectroscopía de impedancia compleja. Ese fue el conocimiento adquirido en otro centro que se implantó aquí y que, hasta ese momento, en España no había muchos grupos que se dedicaran a hacer ese tipo de estudios.

-La pila de combustible parece un método muy viable para aprovechar la energía almacenada proveniente de fuentes renovables.

-Es el problema de todos los sistemas energéticos, sobre todo los renovables. Podemos producir energía pero ¿qué hacemos con la energía sobrante cuando hay un exceso? Por ejemplo, recientemente ha habido en la Península varias rachas de viento que han producido gran cantidad de energía y no tenemos forma de almacenarla para cuando haga falta. Es la diferencia con respecto a las nucleares o termoeléctricas basadas en los combustibles fósiles, en las cuales aumenta la potencia que se usa según la demanda pero que son enormemente contaminantes y peligrosas.

El 99% de toda la capacidad de almacenamiento de energía suele estar basada en el bombeo de agua, que viene a ser similar a lo que se encuentra instalado en El Hierro. Tienes cinco aerogeneradores que cuando producen un exceso de energía, la canalizan bombeando agua entre dos depósitos situados a diferentes alturas. Cuando hay demanda, esta agua almacenada se libera y mueve una turbina para generar corriente eléctrica. El almacenamiento de las renovables suele basarse mayoritariamente en ese sistema.

Otra opción podrían ser las baterías de litio, sin embargo las reservas de este material son limitadas: si adaptáramos gran parte del parque automovilístico actual (unos 1.200 millones) a motores eléctricos con baterías de litio, acabaríamos de golpe con el 40% de la reserva mundial.

Cuando conectas pilas de combustible en modo inverso, es decir, cuando les aplicas corriente, son capaces de hacer la ruptura del agua y generar hidrógeno (que es combustible) y oxígeno. Es decir, cualquier exceso de energía, procedente de cualquier fuente renovable, podría utilizarse para producir hidrógeno como fuente de almacenamiento de energía. Y cuando tuviéramos picos de demanda, estas mismas pilas de combustible, en modo normal, permitiría generar otra vez la corriente eléctrica.

Pero el hidrógeno tiene sus problemas: es el gas más ligero de la naturaleza y enseguida se dispersa en la atmósfera. Y al almacenarlo para convertirlo en líquido tienes que presurizarlo y enfriarlo a temperaturas inferiores a menos 253 grados centígrados. ¡Tienes que gastar la energía que quieres ahorrar para convertirlo en líquido y que ocupe menos espacio!

-¿Cómo entra ahí la impresión en 3D?

-Si miramos la estructura de una pila de combustible, está la parte del electrolito, que es totalmente densa para que no se mezclen los gases, y otra porosa, la de los electrodos, por donde circulan dichos gases, el oxígeno y el hidrógeno.

La forma de controlar la estructura porosa es cualitativa sin ningún control de su morfología, generalmente se mezcla un material orgánico, que puede ser almidón o carbón, con nuestro material inorgánico, y esa mezcla se calcina en un horno a 1.400 o 1.600 grados centígrados. La parte orgánica se convierte en CO2 y vapor de agua y nos quedan los huecos de la estructura porosa.

Nos interesaría poder controlar el tamaño y grosor de esos huecos, pues si controlas exactamente la estructura de esos huecos –por ejemplo, determinar que sean esféricos y de tantos micrómetros cúbicos- podrían modelizarse y estudiarse para encontrar la forma de que fueran más eficientes.

La impresora 3D permite diseñar un modelo tridimensional e imprimirlo en cualquier material. Podemos diseñar nuestra estructura con canales, imprimirla y después quemarla. Esa es la parte de optimización más importante: qué mezcla debemos hacer para que al quemarlo, no se desmorone. El 3D te permite construir exactamente el material con la estructura que quieras diseñada en un ordenador y testearla inmediatamente.

Y como es archivo 3D, se puede agrandar o empequeñecer y copiando y pegando, en la misma bandeja puedes construir todas las piezas que necesites. Facilita la personalización del diseño, que antes no se podía hacer sin recurrir a empresas externas: con la impresora 3D, lo haces inmediatamente y a menor coste.

-¿Qué material utilizan para la pila?

-Son materiales cerámicos. Hace tres años conseguimos un proyecto nacional R3DES que coordinamos nosotros de unos 500.000 euros, en colaboración con el Instituto de Catálisis y Petroleoquímica del CSIC (ICPCSIC) de Madrid, el Institut de Reçerca en Energía de Catalunya (IREC) de Barcelona, y con la propia ULL, con un grupo de Física y otro de Ingeniería que trabaja en biodiesel. Pues con ese proyecto, se adquirió la impresora cerámica que nos permite fabricar todo tipo de piezas y han salido resultados muy interesantes.

-Y ahora están metidos en el consorcio europeo Cell3Ditor (Cost-effective and flexible 3D printed SOFC stacks for comercial applications).

-De hecho, estamos metidos en varios proyectos a la vez. Se nos ha concedido una prórroga por un total de 400.000 euros del comentado proyecto R3DES, y que actualmente coordina el IREC.

La impresora cerámica suele crear materiales porosos, por lo que no podemos obtener esa estructura densa que nos interesa. En esta prórroga pretendemos obtener materiales densos, con esa parte intermedia para poder separar los gases. Podemos obtener ya unas láminas casi transparentes, traslúcidas, que son los primeros resultados de ese proyecto.

Por otro lado, hemos pedido el proyecto europeo Cell3Ditor dentro de la convocatoria Horizonte H2020, que se consiguió en octubre de 2015 pero empezó en junio de 2016 y asciende a 2,1 millones de euros. Ya no se trata de construir una celda concreta delgada, densa y con unas aplicaciones concretas, sino que se orienta hacia la construcción de una impresora capaz de imprimir diferentes materiales al mismo tiempo en un solo bloque y un solo paso. Participan investigadores y empresarios de España, Dinamarca, Francia, Reino Unido, Suecia y Países Bajos.

Los proyectos europeos se orientan hacia la investigación aplicada en la que tienen que participar empresas sí o sí. Los proyectos nacionales, en cambio, están más orientados hacia la investigación básica. Así que ahora mismo ando metido en las dos vertientes, si bien esta todo interconectado: tenemos feedback entre los dos proyectos, que nos vale para sacar contactos, resultados, aplicaciones: el método de un proyecto lo podemos aplicar en el otro, y también podemos compartir equipos.

-La ULL acogió el 19 de diciembre la segunda reunión del consorcio Cell3Ditor.

-La primera fue en Barcelona, que es donde está el coordinador del proyecto, y en ella se presentaron los miembros del consorcio y se asignaron los paquetes de trabajo. Esta segunda reunión ya era sobre resultados concretos. Han pasado seis meses y cada equipo ha estado trabajando según el cronograma inicial. En el encuentro se han detallado los problemas surgidos, cuáles son los siguientes pasos, y se han tomado decisiones importantes.

Por ejemplo, tocaba decidir qué cabezales de impresión utilizar para el prototipo. En el marcado los hay muy baratos, de unos 1.500 euros, y otros de hasta 20.000 euros. Había que decidir qué le interesa al consorcio: si adquirir algo barato que permita fabricar un prototipo de prueba, o uno caro con el peligro de que no funcione o genere problemas no previstos inicialmente. Arriesgarse a gastar ese dinero es complicado.

-¿Qué parte del trabajo corresponde al equipo de la ULL?

-Nosotros somos responsables de las técnicas de caracterización electroquímica, dada nuestra experiencia con las pilas de combustible. En el consorcio un equipo construirá la impresora, otro imprimirá las estructuras y nosotros comprobaremos cómo funcionan, su rendimiento, ver qué cambios habría que hacerle al diseño para mejorarlas. Es decir, entraríamos en el control de calidad y en las medidas electroquímicas de estos dispositivos.

-¿Hasta cuando va a estar el proyecto vigente?

-Acabará en 2019. Los seis meses antes de que acabe el periodo serían la fase de demostración del prototipo, a no ser que sea necesario pedir una prórroga porque exista un cierto retraso, que suele ser habitual, y suelen conceder unos seis meses más.

Por ejemplo, nosotros tuvimos otro proyecto europeo, el EDEN (High Energy Density Mg-Based Storage System), que era también para fabricar nanomateriales para almacenar el hidrógeno. El prototipo era ambicioso, al final tuvo el tamaño de una pequeña habitación. Era un sistema en el que un stack de pilas de combustible daba potencia para una casa media-pequeña (2 o 3 kilovatios). Al mismo tiempo, estaba integrado con un sistema de placas solares para dar energía durante el día. La idea es que las pilas se utilicen por la noche y durante el día, cuando hay exceso de energía solar, la pila se pone en modo inverso para hacer la electrólisis del agua y generar hidrógeno que se almacena en ese material de Mg, contenido en un enorme reactor.

Era un ciclo cerrado de emisión cero de contaminación y de producción energética renovable. También producía calor que se aprovechaba para calentar la casa. Estuvo seis meses en Barcelona, tenía que haber acabado a finales de 2015 y estuvo hasta junio de 2016 en modo prueba.

-Y en todo este tipo de investigación, ya sea la creación de un sistema de almacenamiento o de una impresora 3D, al final siempre se llega al paso de la transferencia. ¿Se generan muchas patentes?

-En estos proyectos europeos ya hay empresas involucradas desde el principio, por lo que casi no generas publicaciones, sino que hay acuerdos con esas compañías para que lo que salga vaya a patentes que luego pueden ser explotadas. El consorcio tiene un comité administrativo con un representante de cada miembro y de las instituciones europeas, que sería el que decidiría que se hace en términos de transferencia.

Salvo los ERC Grants (que son proyectos a nivel individual), todo lo demás que está apoyando Europa hace énfasis en la fabricación prototipos y en que haya una gran integración con las empresas; de hecho, si no hay empresas implicadas, no lo vas a conseguir. Lo que se busca es que haya compañías de cualquier tamaño que puedan fabricar un producto final y explotarlo después.